電子工作というとラグ板やユニバーサル基板を使って製作するイメージが強いかもしれませんが、プリント基板を自作するともっとスゴいものが作れます。

にもかかわらず、プリント基板を自作する工作派が少ない気がしています。

ちょっとした回路ならともかく、複雑な回路をユニバーサル基板で組んでいる作例を見かけると「大変そうだな」と思ってしまいます。

もちろん、当方でもユニバーサル基板を使うことはあるのですが、プリント基板の製作に慣れている身からするとハンダ付け作業が面倒に思えてくることもしばしば。

ネットでは、プリント基板の自作は難しいとか、精細なパターンを作るにはいろいろな器具が必要だとか書かれている傾向があるようですが、そんなことはありません。なんでそんなに敷居を上げたがるんでしょうかね?

そういうわけで、プリント基板を上手に自作するポイントをご紹介します。

プリント基板を作る2つの方法

パターンの作り方に二通りの方法がありますが、その後はどちらも同じ作業になります。

※最近では格安でプリント基板製造業者にオーダーする事もできます。

より詳しく⇒プリント基板の自作!簡単にできる格安オーダーメイド法

マスキングするやり方 … △

ベタの銅箔基板にマスキングを貼ったり、油性マジックでパターンを書いていく方法で、40年以上も前からある古典的な方法です。

この方法は手軽な反面、間違えると手直しがやりにくく複雑な回路となると大変です。

また、パターンの縁が滑らかにならないのでキレイな仕上がりにならないし、表面実装のパターンを描くのは無理といってもいいでしょう。

高周波回路とかのベタパターンなら良いかもしれませんが、あまりオススメしません。

感光基板を使うやり方 … ◎

感光基板を使ってパターンを焼く方法です。実はこの感光基板も40年位前には既にあったんですが、当時はレタリングでパターンを描いたり、トレーシングペーパーを使っていたせいもあってよく失敗したものです。

今では、パターンをパソコンでCAD編集してインクジェットプリンタを使って専用のフィルムに印刷して作れるので、綺麗に簡単に複雑な回路でも実現できるんですね。

この記事では、こちらのアートワークによる方法を詳しく説明しています。

プリント基板の自作に必要な物

最低限必要な道具類と原材料です。

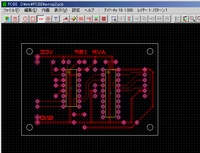

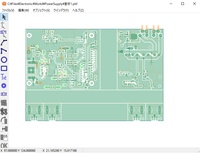

電子工作では今ではKiCadが人気で、当方も使っています。

KiCad

KiCad

近年になって人気が出てきている有名なソフト。基板エディタだけでなく電子回路エディタなども含まれている統合環境で、フリーでありながら機能制限もなくとても高機能で便利。日本語のドキュメントも充実しています。

プリント基板パターンエディタPCBE

プリント基板パターンエディタPCBE

一昔前までは電子工作家の間でよく使われていました。当方でも以前はこれを使っていましたが、Undoができなかったので使わなくなりました。しかし、何年か前に大きく作り変えが行われてUndo機能は付いたようです。

mikan基板CAD

mikan基板CAD

かなりシンプルですが、ちょこっとやる分には良いと思い、しばらくはこのソフトを使っていましたが、KiCadを使うようになって使わなくなりました。バージョン1.19bで更新が止まっていて、いつ公開停止になるか分かりません。

使うプリンタは安価なオールインワンタイプでもOK。当方では「DCP-390CN」という少し前の8000円位のプリンタを使っていますが、これでも0.3mmピッチのパターンが余裕で作れます。黒インクが顔料系インクになっているのが特に良いのかもしれません。

使うプリンタは安価なオールインワンタイプでもOK。当方では「DCP-390CN」という少し前の8000円位のプリンタを使っていますが、これでも0.3mmピッチのパターンが余裕で作れます。黒インクが顔料系インクになっているのが特に良いのかもしれません。

プリント基板とフィルムを挟んで密着させる道具。

プリント基板とフィルムを挟んで密着させる道具。

長い間、サンハヤトから「PKクランプ」というのが売られていたんですが、製造中止になってしまいました。

他には「EGクランプ」という簡易型のがあるんですが、これは他の商品とのセット販売用で、単品販売はないようです。

現在の最新型のクランプは、マグネットクランプというアクリル製のフォトフレームみたいなものになっています。

| マグネットクランプ PKC-120 透明なアクリル板とネオジムマグネットで、基板とフィルムをピタッと密着できるクランプです。昔のタイプよりかなり便利。 |

|---|

それ以外では、位置合わせがやりにくくなりますが、百均のフォトフレームのようなものでも大丈夫です。

LED照明より蛍光灯スタンドの方がムラなく紫外線が拡散します。

| デスクライト TT-DL13 オーソドックスな感じの蛍光灯スタンド。 こんなので十分です。 |

|---|

金属製はエッチング液で腐食するのでNGですが、百均で売っている食品用のバットで十分です。それと、サイズが大きすぎると十分浸すことができなくなるので、140mm×190mmくらいが理想です。

現像液やエッチング液に浸している基板をつかんだりします。パターンをちょっとコスってみたりできるので良い。水で十分濡らしてから使います。

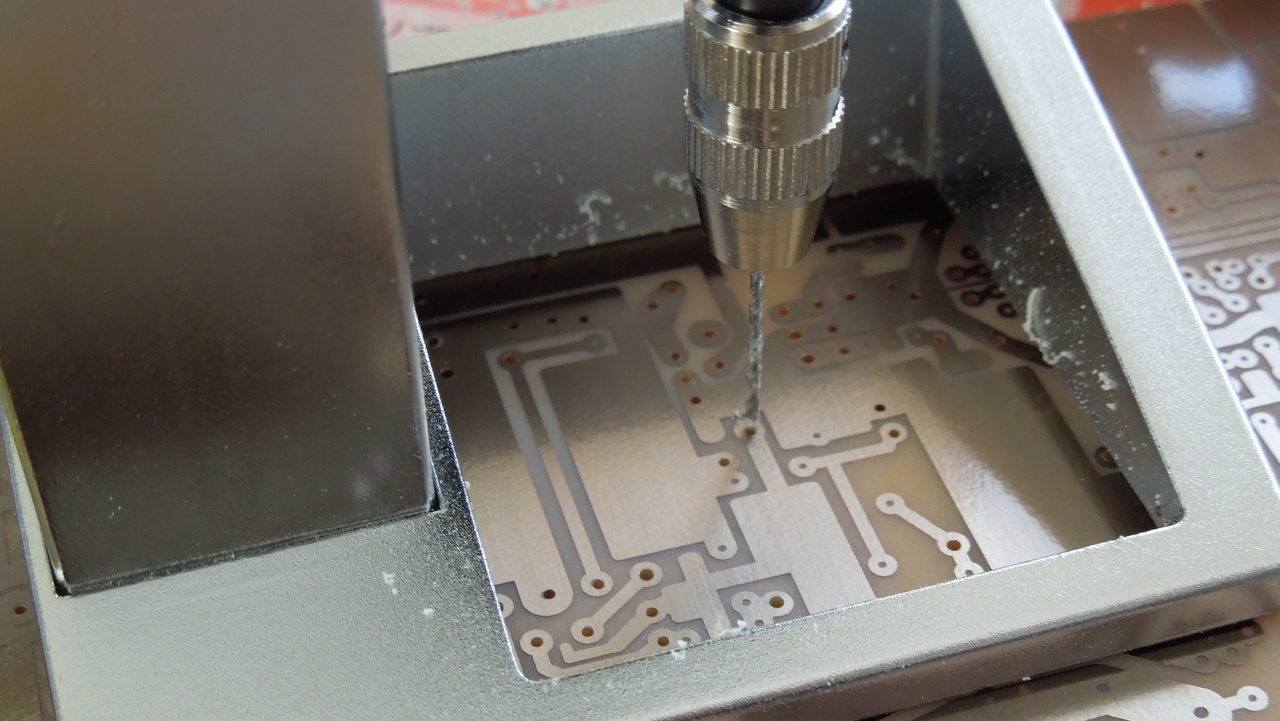

部品のリード線など小さい穴を開けるミニドリル、ビス穴など大きな穴を開ける普通のドリル、そして各サイズのドリルビットが必要です。

| ミニドリル D-3 30年の超ロングセラーモデルでしたが、最近製造中止になったので市場の在庫限りです。専用スタンドも欲しいところ。 |

|---|

| ミニルーター ドリルセット ドリルとしても使えるハイパワーなミニルーター。パターンカットにも使える。専用スタンドとのセットもあります。 |

|---|

リード線の穴径は普通0.7mm~0.8mm。太めの部品足やビス穴などでは、0.9mm、1.0mm、1.2mm、2.0mm、2.5mm、3.2mmあたりが良く使うサイズになりますね。

| マイクロドリルセット20 RS-300 品質はあまり良くないですが、たまにしか使わないサイズまで一通り揃っているので便利。0.5mm以下は使ったことないです。 |

|---|

お得なセットモノや、たくさん入りの刃は、痛みやすくバリが出やすいです。結局、何本も買い足しするハメにもなるので、メインの刃は良品を使うことをおすすめします。

| HSS ツイストドリル刃 0.7mm HSS鋼とは加工時に発生する高熱でも劣化しにくい材質。安物とは一味ちがう滑らかな仕上がりと耐久性があります。 |

|---|

プリント基板をカットするのに使います。普通のカッターでもできないことはないんですが、力を込めるので危険だし、ガラスエポキシ基板ともなるとキツイです。

| オルファPカッターL型 205B 黒い部分に予備の刃は入っています。ガラスエポキシ基板もカットできますが、紙フェノールより寿命が短くなります。 |

|---|

それと、当てがう定規やカッターマットも必要ですね。百均にもあります。

プリント基板をカットした後のバリを取ります。百均のヤスリで十分。

フラックスを基板全体に塗るのに使います。百均の筆で十分。

原材料(消耗品)

初めてならサンハヤトの感光基板製作入門キットを買っても良いでしょう。

| 感光基板製作入門キット PK-12 道具より感光基板や現像剤などの原材料がメインの基本セット。消耗品の他にEGクランプも付属しています。 |

|---|

感光専用フィルムはサンハヤトのフィルム一択です。液体に触れると光を遮蔽する物質が塗られているので、水に触れないようにしましょう。

| インクジェットフィルム A4が3枚と、A5が1枚入っていて、100mm✕75mmの基板なら14枚分、150mm✕100mmの基板なら7枚分。 |

|---|

サンハヤトのクイックポジ感光基板を使います。

なぜ「クイック」なのかというと、昔の感光基板は何十分も蛍光灯に当てる必要があったのですが、それが改良されて短時間で感光できるようになった商品だからです。

電子工作でよく使う基板の材質には、次の3種類があります。

加工がしやすい反面、耐久性に劣りますが普通の電子工作には十分です。

昔からある材質で、基本的な基板。片面のみで、厚さは1.6mm。

●ガラスエポキシ基板:

耐久性が高く周波数特性も良いですが、硬いので加工しにくいです。

強度が最も高くとても丈夫です。片面と両面があり、厚さは1.6mm。

●ガラスコンポジット基板:

耐久性が高く周波数特性も良く、薄くて加工しやすいのでオススメ。

最も新しいタイプの基板です。片面のみで、厚さは1.0mm。

紙フェノール基板の劣化感ですが、回路の製作後、エアコンのある室内に放置した場合ですと、約5年を経過した辺りから色が変色しているのが分かる感じです。10年、20年経つころには、明らかなこげ茶色になって匂いも少し変わります。こうなると、耐圧や周波数特性も落ちているかも知れません。

屋外など湿度や紫外線などの条件が厳しい環境では、もっと早くなると思われます。

感光基板には約1年の消費期限があって、新しい基板ほどクッキリと現像できます。古いとエッチング後のパターンのエッジのギザギザが目立ってきます。

なお、最近になって消費期限が3年に伸びたようです。徐々に市場在庫が入れ替わっていくものと思われます。

| クイックポジ感光基板 NZ-P10K 片面 1.6t×75×100 紙フェノールの感光基板。オーディオやラジオ、実験用基板の製作など、手軽に使えます。 |

|---|

| クイックポジ感光基板 NZ-G30K 片面 1.6t×75×100 ガラスエポキシの感光基板。強度や耐久性、優れた電気的特性が欲しい時に使います。 |

|---|

| クイックポジ感光基板 NZ-P10K 片面 1.0t×75×100 ガラスコンポジットの感光基板。あらゆる回路の製作に向いています。小型の製作にも向いてます。 |

|---|

| 穴あき感光基板 NZhP93K 片面 1.6t×72×95 紙フェノールの穴あき感光基板。ユニバーサル基板のようにあらかじめ2.54mmピッチで穴が空いています。 |

|---|

他にもいくつかサイズラインナップがあります。

サンハヤトの感光基板用現像剤をぬるま湯に溶かして現像液を作ります。完全に溶かし切らないと高濃度な領域ができて失敗しますので注意しましょう。

| 感光基板用現像剤 DP-10 人肌より少し低いくらいの水に溶かして作るタイプの現像剤。昔からあるタイプですが成功率は高いです。 |

|---|

最近サンハヤトから「ポジ感光基板用スプレー現像剤」なるものが発売されましたが、これは失敗する率が高いのでオススメしません。

| スプレー現像剤 DP-M500 良さそうなんですがムラが出やすく効果もキツすぎます。毎回液ダレしてヌルヌルするしオススメできません。 |

|---|

普通はサンハヤトのエッチング液を使いますが、少々値段が高い。エッチング液の正体は「塩化第二鉄液」で、本来はもっと安い薬品なんです。

これは美術界でも腐食液と呼ばれて使われる薬品で、amazonなどで安く手に入れることができます。

| エッチング液 H-200A サンハヤトのエッチング液200ml 。本格的な廃液処理剤も入っているので、高いけど便利ではあります。 |

|---|

| 腐食液 塩化第二鉄液 500ml アート作品に使うものとして画材屋さんが販売している腐食液。サンハヤトのエッチング液と何ら違いはありません。 |

|---|

なお、エッチング液はそのまま流し捨ててはいけません。原液100mlに対し、消石灰60gを混ぜ合わせて廃液処理してから生ゴミとして捨てるようにします。50℃程度の発熱があるので注意してください。

なお、エッチング液はそのまま流し捨ててはいけません。原液100mlに対し、消石灰60gを混ぜ合わせて廃液処理してから生ゴミとして捨てるようにします。50℃程度の発熱があるので注意してください。

| 腐食液中和剤消石灰 500g これも画材屋さんが販売している腐食液の中和剤として使う消石灰。約800mlのエッチング液を中和できます。 |

|---|

それから、エッチング液は真っ黒になるまで何度でも使えますが、黒くなるほど効果が弱くなるのでエッチング時間も長くかかります。

それから、エッチング液は真っ黒になるまで何度でも使えますが、黒くなるほど効果が弱くなるのでエッチング時間も長くかかります。

当方では百均で売っているガラス瓶に保存してセコく使っていますが、ビンの内側に銅のようなものが張り付くのでちょっと汚く見えます。

時間が経つと腐食の恐れがあるため、無洗浄タイプのフラックスを使うようにします。

| プリント基板フラックス BS-75B ハンダ用品でおなじみgootのフラックス、無洗浄タイプです。フタの内側に小さなハケも付いていて使いやすいです。 |

|---|

無いよりかはあった方が良い道具

現像液の30℃~35℃というのも、エッチング液の40℃というのも、大体で大丈夫です。でも、初めてで不安だったり水温感覚が無い人は、百均の液体温度計を用意しましょう。それでも慣れてきたら、きっと使わなくなります。

蛍光灯より強い紫外線を照射するので、短い時間で済みます。

ただ、プロファイル通りの露光時間にしても、たまに露光不足な部分が出たりして失敗しますので完璧ではありません。紫外線が強いぶん、少しの加減が影響するようです。

| ちびライトEX BOX-S1200 150mm✕100mmまでの感光基板を最大3分で露光できます。クランプ付き。タイマーが付いてたらもっと良かったんですけどね。 |

|---|

これは基板のカッティングにかなりオススメです。当方は長い間Pカッターを使っていたのですが、最近これを買って使ってみて、あまりの楽チンさに感激してしまいました。

分厚い板は切れませんが、木工にも使えるし色々作りたくなります。もっと早く買っときゃ良かったと思った一品です。

| ミニカッティングテーブルソー 基板のカットが楽チンになる!木材やケースの加工にも使えるミニテーブルソー。日本製の類似品よりも高品質で超オススメ。 |

|---|

別に無くてもよい道具

ネットとかで見てると、さぞ必要であるかのように書かれていたりする道具。そりゃ、お金や場所があれば欲しいですが、別になくたって全然大丈夫です。

- 専用トングや専用バット

- バキューム式クランプ装置

- エッチング液を温めるヒーター

- エッチング装置

- その他、高価な加工機類

プリント基板の作り方・手順

当方の場合ですと、平日の夜や休日を利用して150mm✕100mmの中密度基板を普通に作るとすると、おおむね次の工数がかかります。

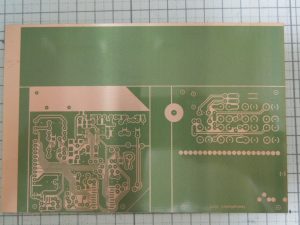

まずは基板の設計。パターンエディタを利用してパターン図を作ります。最初に「標準」とするパターン幅やランドの大きさを決めるとよいでしょう。電源ラインなどは「直流1Aにつき最低1mm」という良く知られている目安にもとづいて太く設計します。

| 高密度 | 中密度 | |

|---|---|---|

| パターン幅 | 0.5mm | 1.0mm |

| パターン間 | 0.3mm | 0.5mm |

| ランド直径 | 2.2mm | 2.6mm |

パターン設計の参考:ノイズ対策.COM

パターンの向きですが、フィルムの印刷面をプリント基板の銅箔面に密着させるため、普通は表側(部品面)から見たパターン図を描きます。

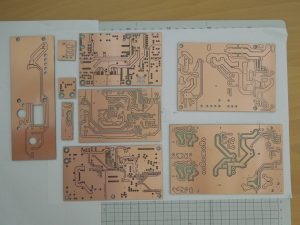

作ったパターン図をサンハヤトのインクジェットフィルムに印刷します。印刷は各ソフトから行うことができます。

サンハヤトのフィルムはA4サイズなので、基板のサイズに合わせてカットしてから使います。150×100の基板ならA5サイズ、100×75の基板ならA6サイズにカットします。

印刷するレイヤは、mikanの場合「hole」や「solder」などの実パターンを表すレイヤのみで、外形や補助線などの関係ないレイヤは印刷しません。

印刷するレイヤは、mikanの場合「hole」や「solder」などの実パターンを表すレイヤのみで、外形や補助線などの関係ないレイヤは印刷しません。

普通の蛍光灯や、専用の露光機を使って露光します。

普通は蛍光灯スタンドを使うと思いますが、家にはなかったので以前はこんな風にやってました。

普通は蛍光灯スタンドを使うと思いますが、家にはなかったので以前はこんな風にやってました。

露光時間は、製造後間もない基板で8分30秒、製造後1年近くの基板で9分30秒。こんなんでも成功率は95%以上です。

サンハヤトの露光機「ちびライトDX」を使って露光中。長くても約3分で済みます。

サンハヤトの露光機「ちびライトDX」を使って露光中。長くても約3分で済みます。

ちなみに、最近になってサンハヤトの感光基板の作り方から蛍光灯を使った方法が削除されたようです。多分ですが、初めての時は露光時間がハッキリせず失敗する率が高いからではないかと思われます。また、LED照明が普及していることもあるかもしれません。

蛍光灯を使う場合、最初は最適な時間が分からないので、失敗を覚悟してどのくらいやればいいのかを見出すところから始める必要があります。もったいないですが、分かってしまえば後は同じ条件でやる限り成功するようになるので、そこは妥協しましょう。

なお、製造から1年経過した感光基板は、新品のものより1分くらい(当方の蛍光灯の場合)長めに露光する必要があるので、年月に合わせて調整します。

それから、日光で露光するのは失敗率が高いのでオススメできません。

現像液を作ってプリント基板を浸します。すると感光膜がうす青く溶け出してくる様子が分かります。露光が適切だと50秒程度で溶け出しが終わって完了します。

使った後の現像液は工程⑦でも使うので、適当な入れ物に入れて取っておきましょう。

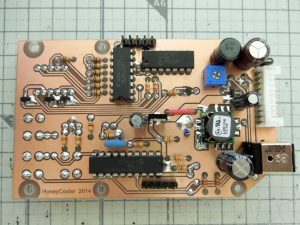

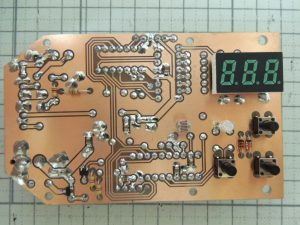

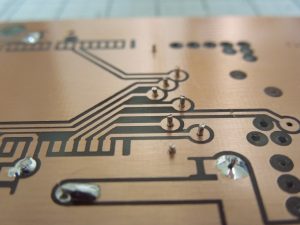

良好な現像ができるとこのような濃い目の緑色になりますが、露光が浅かったり期限切れ前の感光基板では薄い緑色になります。

良好な現像ができるとこのような濃い目の緑色になりますが、露光が浅かったり期限切れ前の感光基板では薄い緑色になります。

エッチング液を40℃近くまで湯せんして温めてからエッチングします。

エッチング液を40℃近くまで湯せんして温めてからエッチングします。

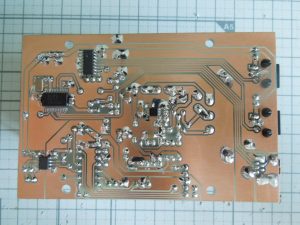

エッチング後のプリント基板は必ずチェックしましょう。特に基板のフチは銅箔が細く残っていることが良くありますし、露光が浅かった場合は目に見えないくらいの溶け残りも時々あります。当方でもこれらが原因でショートしていたことが何度もありました。

部品を実装した後ではショート箇所を特定するのは難しくなるので、テスターでチェックすることをおすすめします。

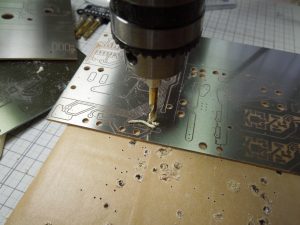

部品のリード線の穴あけ。

部品のリード線の穴あけ。

開けた穴を指でなぞってみて引っかかり(バリ)が多くなってきたら刃が傷んできた証拠。ハンダ付けしにくくなるので新しい刃に取り替えましょう。

ビス穴などの大きな穴は普通のドリルで。

ビス穴などの大きな穴は普通のドリルで。

ただ、貫通した時に裏側の穴のフチが割れてしまうことが多いので、両面から穴を開けてつなげるようにすると良いです。

大きい穴は、たくさんの小穴を開けてつなげて開けます。バリは百均のヤスリで頑張る。

大きい穴は、たくさんの小穴を開けてつなげて開けます。バリは百均のヤスリで頑張る。

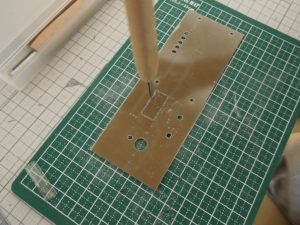

紙フェノール基板はアクリルカッターで数回両面に傷を入れればパキッと割れます。

紙フェノール基板はアクリルカッターで数回両面に傷を入れればパキッと割れます。

ガラスエポキシ基板はちょっと硬いですが、十数回傷を付ければ割ることができます。

ラジオペンチを2つを使い、傷の両側を挟んで端の方からバキッとやると簡単。

ミニテーブルソーがあれば、紙フェノールでもガラスエポキシでも簡単にキレイにカットできます。

ミニテーブルソーがあれば、紙フェノールでもガラスエポキシでも簡単にキレイにカットできます。

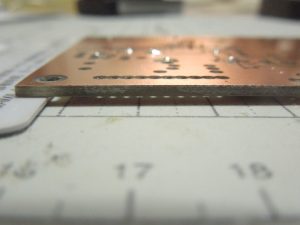

カッティングのバリ取りや、縁に残った銅箔を落とす場合は、スポンジ研磨剤などでこのように磨くと良いです。

カッティングのバリ取りや、縁に残った銅箔を落とす場合は、スポンジ研磨剤などでこのように磨くと良いです。

| スポンジ研磨材 スポンジ研磨剤の定番は3M。乾式にも湿式にも対応しているので、水洗いしながら磨くことができて便利。 |

|---|

ここまで来ると感光膜は不要になるので取り除きます。クレンザーで磨いても取れますが、おすすめの方法は全体を再度露光させて、工程④で取っておいた現像液で現像してしまう方法。太陽に数分間当てると現像液ですぐに溶かせる状態になります。

プリント基板の銅箔面全体に薄くフラックスを塗ります。これは、ハンダのノリを良くするためと、銅箔面の酸化を防ぐために重要なので、エッチングが終わったらなるべく早く行うようにしましょう。1日とか置くとハンダのノリが少し悪くなります。

注意するポイントは塗る量。タップリ塗れば良いというわけでもありません。適度に薄く塗るのがコツです。

注意するポイントは塗る量。タップリ塗れば良いというわけでもありません。適度に薄く塗るのがコツです。

プリント基板自体の製作は以上で完了ですが、この後にも大切なポイントがあります。

綺麗に仕上げるポイントの一つは、なるべく銅箔に指が触れないように注意しながら作業するという点です。銅箔に指紋がベタッと付いたりすると汚いですからね。

でも、どうしても触れてしまうこともあるので、少なくとも1時間おきに手を洗って汗と皮脂を洗い流すようにしましょう。

面倒ですがこれらを守って作業すると、とても綺麗に仕上げることができます。

面倒ですがこれらを守って作業すると、とても綺麗に仕上げることができます。

部品を実装したら、最後にプリント基板の銅箔面をコーティングして保護します。

専門の業者で作った基板ではレジストと呼ばれる緑色や青色の絶縁皮膜で覆われているので良いのですが、自作基板ではちゃんとしたレジストをすることができないので、銅箔面の保護を考える必要があります。

銅箔面に無洗浄タイプのフラックスが残っている場合は、そのまま放置しておいても一応は保護されます。ただし、フラックスの保護能力は低いので、時間が経つと銅箔面が酸化して茶色くなってきます。

基板用のコーティング剤として、サンハヤトの「ハヤコート」というのがあります。これは優れた絶縁性や防湿性を持っていて、スプレーするだけで耐久性のある基板を作ることができます。

| ハヤコート AY302 サンハヤトの絶縁コーティング剤。コーティングした後でもちょっとやりにくくはなりますが一応ハンダ付けできます。 |

|---|

コーティング剤を塗布する時は、基板のハンダ面を洗浄してからスプレーすることをおすすめします。フラックスだけでなく、目に見えないハンダクズやゴミなどを取り除くことで、電気的にも見た目にも美しく仕上げることができるからです。

| 基板用フラックス洗浄剤 フタに小さな筆が付いているので固くこびり付いたフラックスをピンポイントに洗浄できます。スプレータイプと併用すると良い。 |

|---|

| ホーザン フラックスリムーバー 白い残渣が少ないフラックスリムーバー。小瓶のタイプよりたっぷり使えるからメンテに大活躍。他に入れ物が必要。 |

|---|

| ホーザン フラックスクリーナー アルコール主成分で、ノズルでシューーっと広範囲を洗い流せます。このたぐいの商品の中では最も安い部類に入ります。 |

|---|

最悪はそのままフラックスの上からスプレーしても良いでしょう。そのまま放置しておくよりかは、ずっと耐久性の高い基板になります。

ちなみに、ハヤコートは振ったらダメです。振ってしまうと泡立ってブツブツが残ります。また、説明書では完全乾燥までに1日かかると書かれていますが、ドライヤーを当てると結構すぐに乾きます。

それから、ハヤコートには緑や赤といった色付きもありますがクリアをおすすめします。色が付いていると塗りムラが目につきやすくキレイに仕上げるのが難しいです。

それに、ハンダの銀色も緑色になってしまって、コーティングというよりもなんだかペイントしたみたいな感じになってしまうんですよね。

両面基板の作り方

多層基板は無理ですが、両面基板なら結構簡単に自作できます。

基本的には片面基板と一緒なんですが、両面ならではのポイントを説明します。

加工しやすい紙フェノールでは両面基板は作れません、というか売られていません。ガラスコンポジットの両面もないので、必然的にガラスエポキシ基板を使うことになります。

一般的にはスルーホールを使って表裏パターンを接続します。サンハヤトの「スルピンキット」を使えば、穴径0.8mmのスルーホールをマウントできます。

| スルピンキット BBR-5208 スルーホールピンやインサーターなど必要な工具がセットになったスルーホール加工キット。消耗品の別売もあります。 |

|---|

より詳しく⇒スルピンキットの使い方!チップ裏のパッドもハンダ付け

その他に、スズメッキ線を使った簡単な接続方法もあります。部品のリードの切れ端でも良いんですが、穴に挿入して表と裏をハンダ付けするという方法です。当方ではこれを思いついて以来、ずっとこの方法でやってます。

やり方の例。

やり方の例。

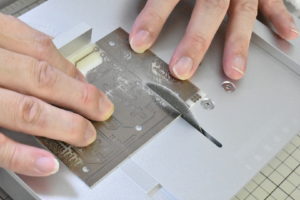

まず、基板の下にカードなどを挟み込んで隙間を作り、上からスズメッキ線を挿入してハンダ付けします。

裏返して突き出た部分をハンダ付けします。

裏返して突き出た部分をハンダ付けします。

加熱しすぎると反対側のハンダも溶けてくるので素早くやるのがコツ。

部品の足(切断したやつじゃなくて)を接続ポイントにしても良いです。

いずれにせよ、表と裏を接続するランドは少し大きめにしておけば多少ズレても大丈夫。当方では、いつも直径2.2mmの丸ランドに0.7mmの穴を開けています。

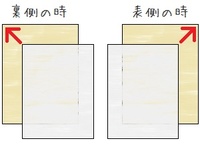

表と裏のどちらかを反転印刷する必要があります。表側(部品面)から見たパターン図なら表側を反転印刷、裏側は通常印刷します。

両面基板製作の大きなポイントは、やはり表裏のズレをいかに小さくするかです。表と裏を露光するとき、基板の同じ角を原点にしてフィルムを合わせるようにしましょう。

両面基板製作の大きなポイントは、やはり表裏のズレをいかに小さくするかです。表と裏を露光するとき、基板の同じ角を原点にしてフィルムを合わせるようにしましょう。

例えば、裏側の時は基板の左上、表側の時は基板の右上に合わせてという具合です。

また、露光時間も表裏で同じになるようにします。

当然ですが、現像量は表裏とも同じ程度に行わないと失敗の元です。スプレー現像剤は反対側にタレて回り込むので使ってはいけません。片面基板と同じように、現像液の中に基板を浸す方法で現像するようにしましょう。